苏州市

苏州市

手机观看

手机观看

章节:30/共30讲

77056人已学

12分14秒

09分02秒

14分07秒

10分37秒

08分38秒

09分08秒

09分05秒

11分04秒

09分49秒

09分14秒

14分02秒

13分15秒

10分52秒

09分29秒

07分20秒

09分22秒

12分05秒

08分42秒

09分39秒

10分52秒

11分12秒

08分25秒

09分37秒

07分10秒

11分36秒

10分50秒

09分42秒

08分31秒

07分50秒

08分16秒

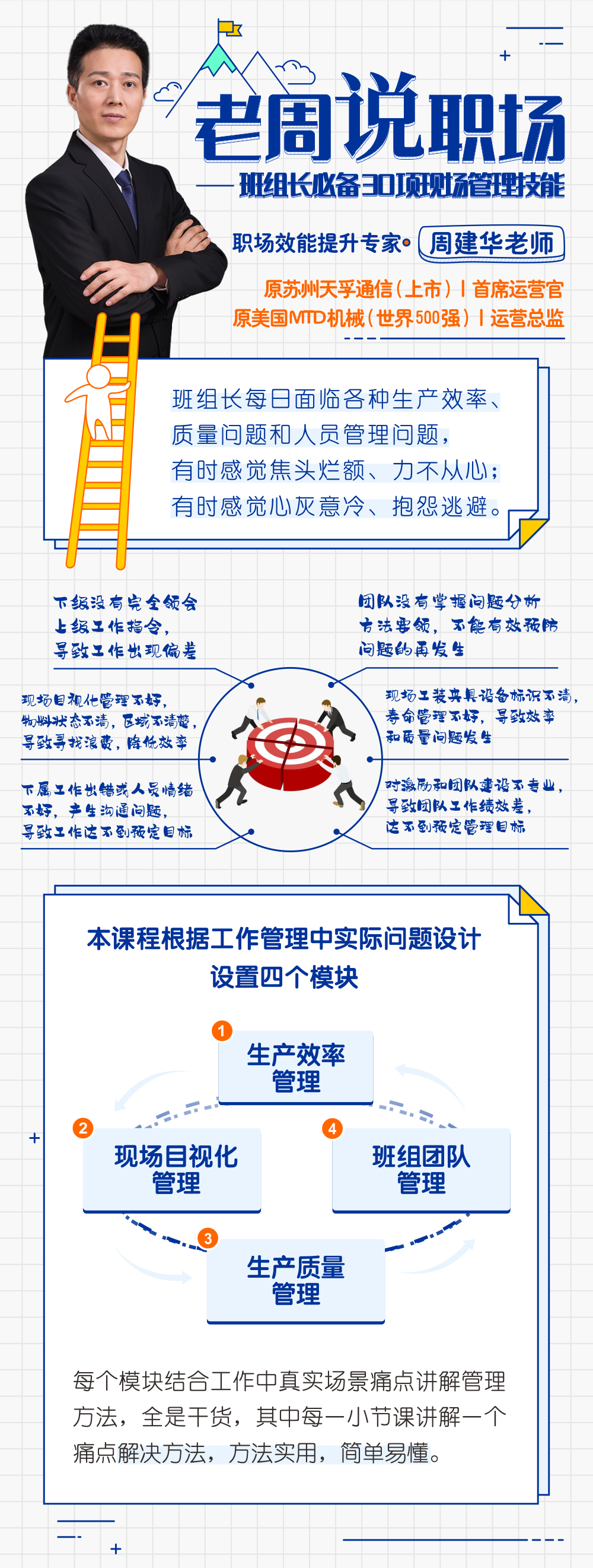

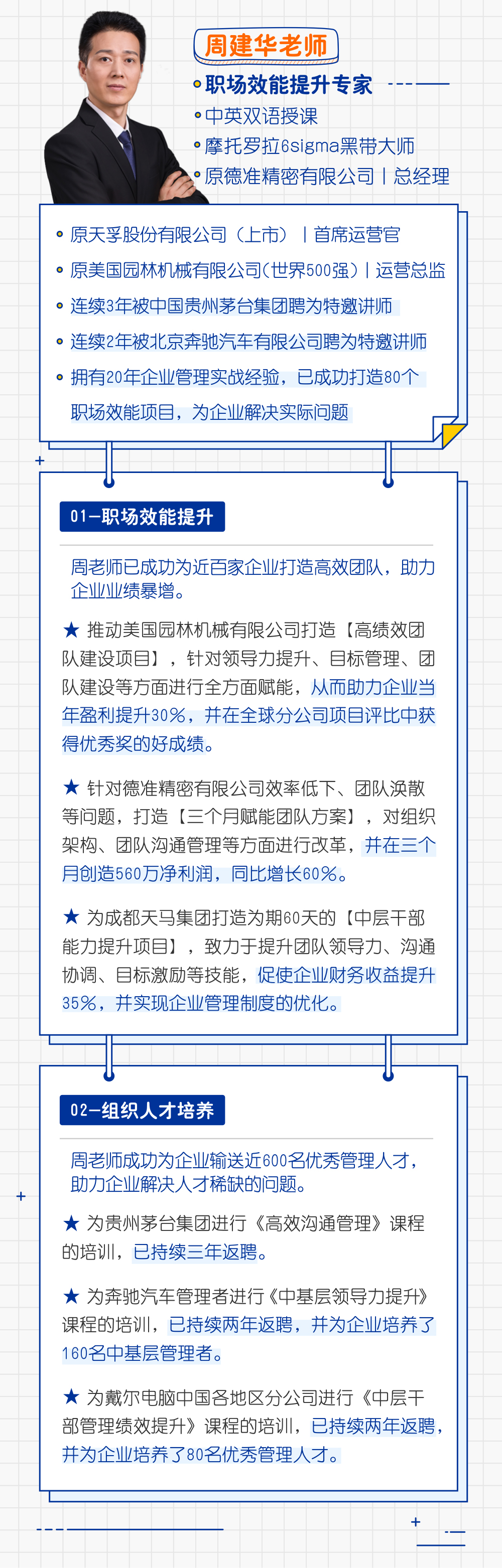

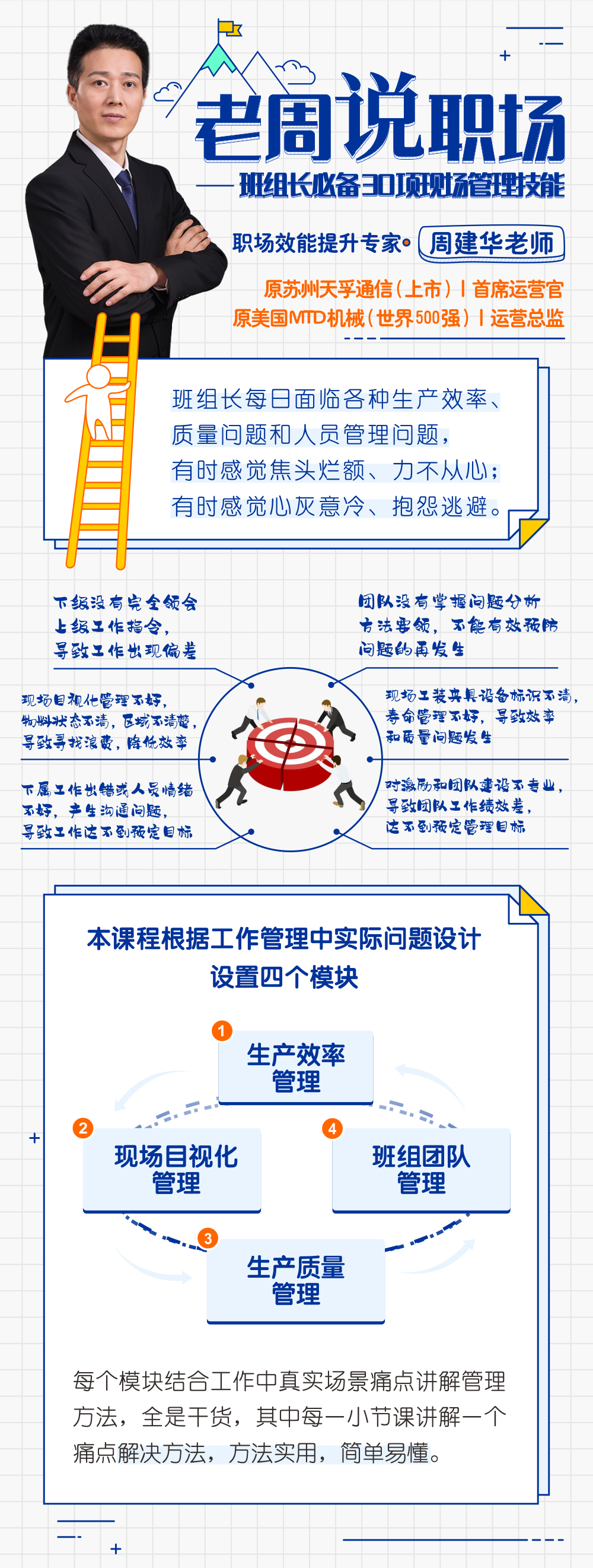

老周说职场-《班组长必备30项现场管理技能》

课程背景:

班组长每日面临各种生产效率、质量问题和人员管理问题,有时感觉焦头烂额、力不从心;有时感觉心灰意冷、抱怨逃避。其实,在日常工作中,问题数量可能很多,但我们可以将其归为这几类,

Ø 下级没有完全领会上级工作指令,导致工作出现偏差

Ø 团队没有掌握问题分析方法要领,不能有效预防问题的再发生

Ø 现场目视化管理不好,物料状态不清,区域不清楚,导致寻找浪费,降低效率

Ø 现场工装夹具设备标识不清,寿命管理不好,导致效率和质量问题发生

Ø 下属工作出错或人员情绪不好,产生沟通问题,导致工作达不到预定目标

Ø 对激励和团队建设不专业,导致团队工作绩效差,达不到预定管理目标

本课程根据工作管理中实际问题设计,设置四个模块,分别是,

1.生产效率管理;2.现场目视化管理;3.生产质量管理;4.班组团队管理;

每个模块结合工作中真实场景痛点讲解管理方法,全是干货,其中每一小节课讲解一个痛点解决方法,方法实用,简单易懂。

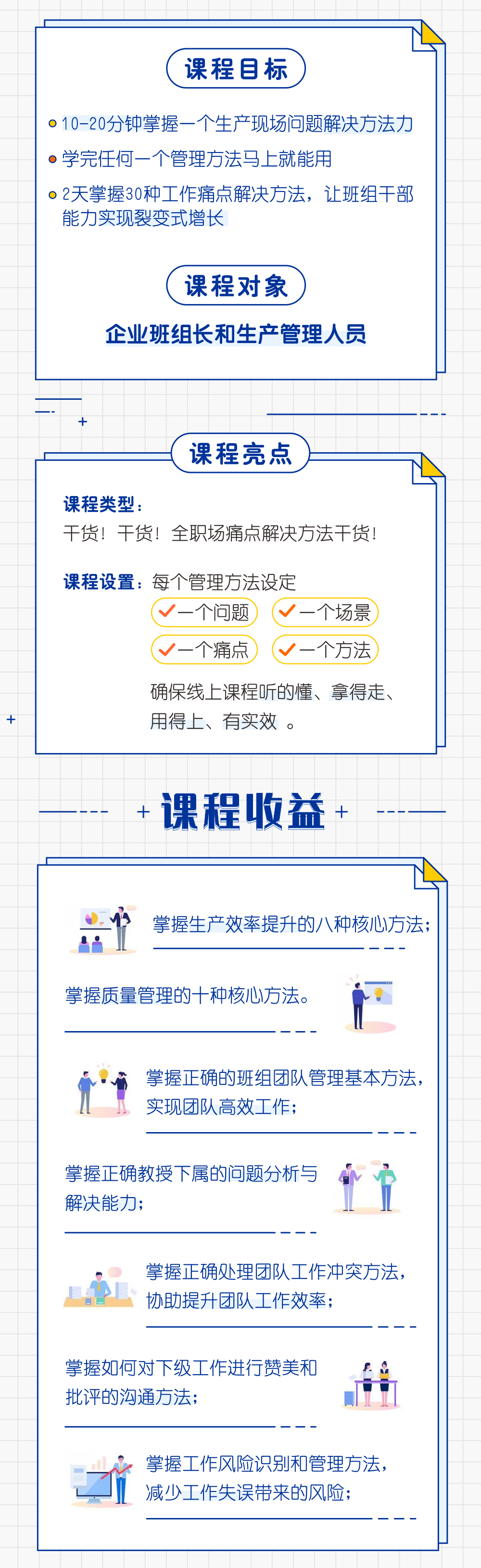

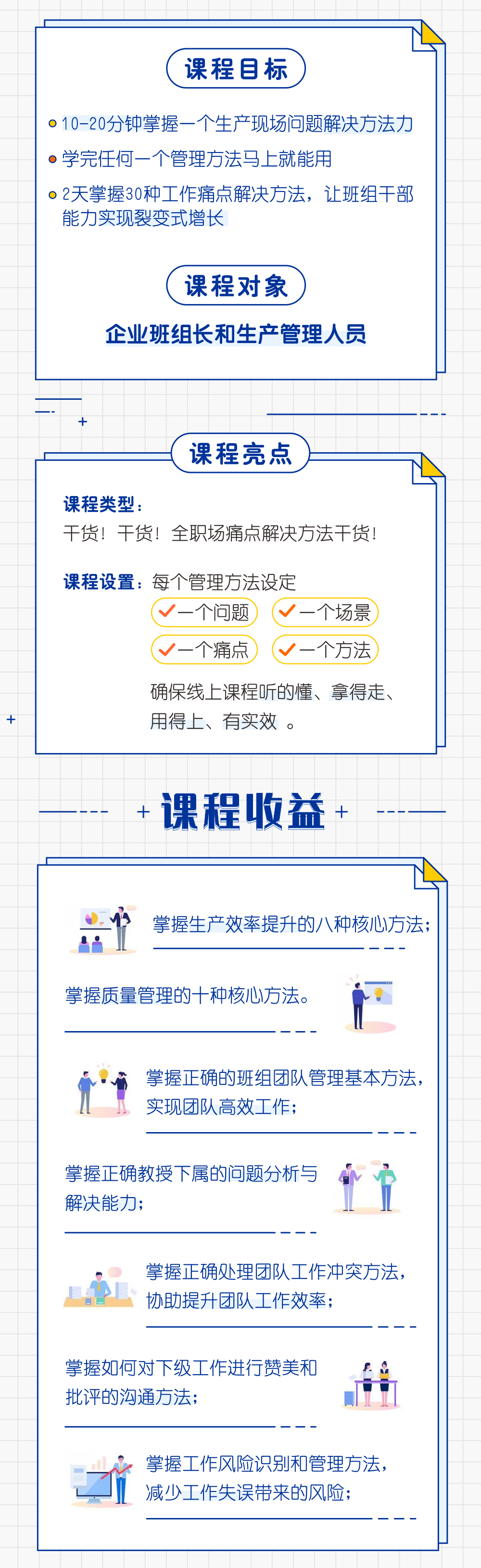

课程目标:

● 10-20分钟掌握一个生产现场问题解决方法

● 学完任何一个管理方法马上就能用

● 2天掌握30种工作痛点解决方法,让班组干部能力实现裂变式增长

课程对象:

● 企业班组长和生产管理人员

课程亮点:

● 课程类型:干货!干货!全职场痛点解决方法干货!

● 课程设置:每个管理方法设定“一个问题,一个场景,一个痛点、一个方法的四个一结构,确保线上课程听的懂、拿得走、用得上、有实效 。

课程收益:

● 价值1:掌握生产效率提升的八种核心方法;

● 价值2:掌握质量管理的十种核心方法。

● 价值3:掌握正确的班组团队管理基本方法,实现团队高效工作;

● 价值4:掌握正确教授下属的问题分析与解决能力;

● 价值5:掌握正确处理团队工作冲突方法,协助提升团队工作效率;

● 价值6:掌握如何对下级工作进行赞美和批评的沟通方法;

● 价值7:掌握工作风险识别和管理方法,减少工作失误带来的风险;

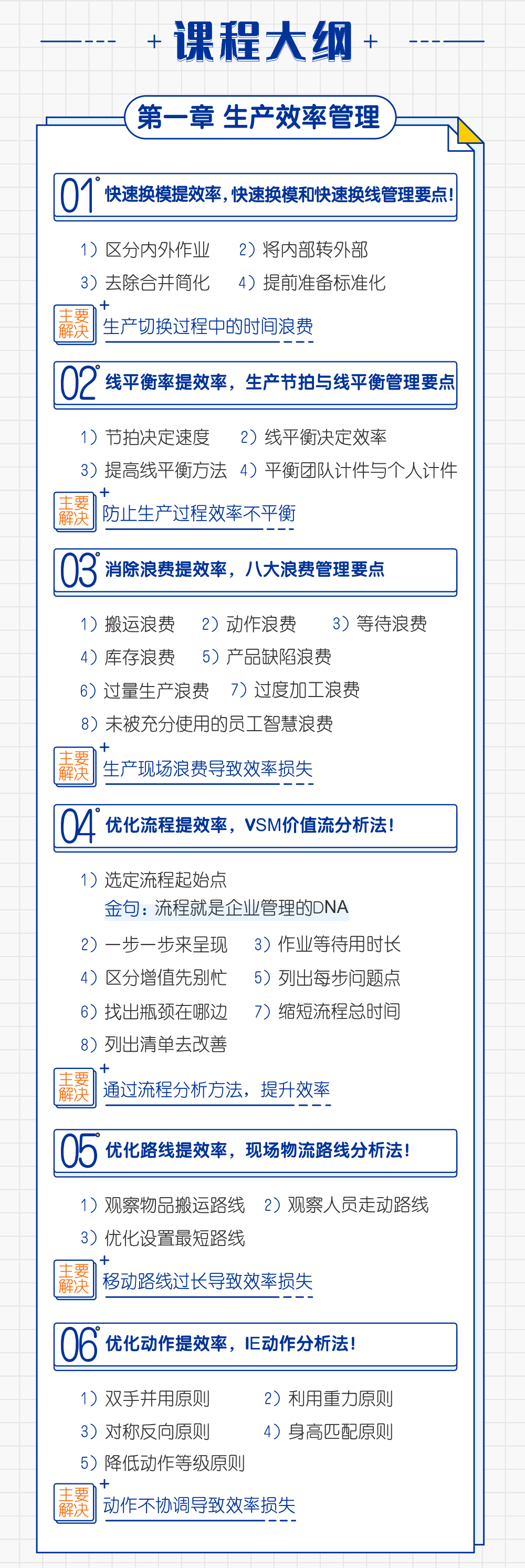

课程大纲:

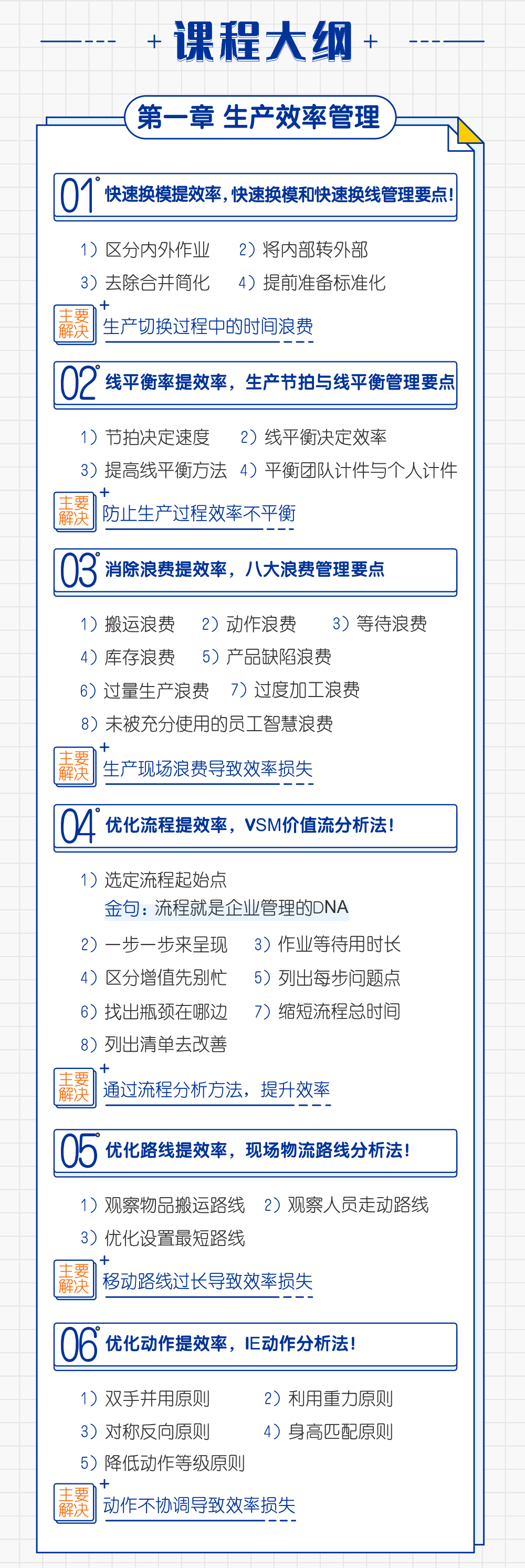

第一章 生产效率管理

第一节 快速换模提效率,快速换模和快速换线管理要点!

1. 区分内外作业

2. 将内部转外部

3. 去除合并简化

4. 提前准备标准化

● 主要解决:生产切换过程中的时间浪费

第二节 线平衡率提效率,生产节拍与线平衡管理要点

1. 节拍决定速度

2. 线平衡决定效率

3. 提高线平衡方法

4. 平衡团队计件与个人计件

● 主要解决:防止生产过程效率不平衡

第三节 消除浪费提效率,八大浪费管理要点

1. 搬运浪费

2. 动作浪费

3. 等待浪费

4. 库存浪费

5. 产品缺陷浪费

6. 过量生产浪费

7. 过度加工浪费

8. 未被充分使用的员工智慧浪费

● 主要解决:生产现场浪费导致效率损失

第四节 优化流程提效率,VSM价值流分析法!

1. 选定流程起始点

2. 一步一步来呈现

3. 作业等待用时长

4. 区分增值先别忙

5. 列出每步问题点

6. 找出瓶颈在哪边

7. 缩短流程总时间

8. 列出清单去改善

● 主要解决:通过流程分析方法,提升效率

第五节 优化路线提效率,现场物流路线分析法!

1. 观察物品搬运路线

2. 观察人员走动路线

3. 优化设置最短路线

● 主要解决:移动路线过长导致效率损失

第六节 优化动作提效率,IE动作分析法!

1. 双手并用原则

2. 利用重力原则

3. 对称反向原则

4. 身高匹配原则

5. 降低动作等级原则

● 主要解决:动作不协调导致效率损失

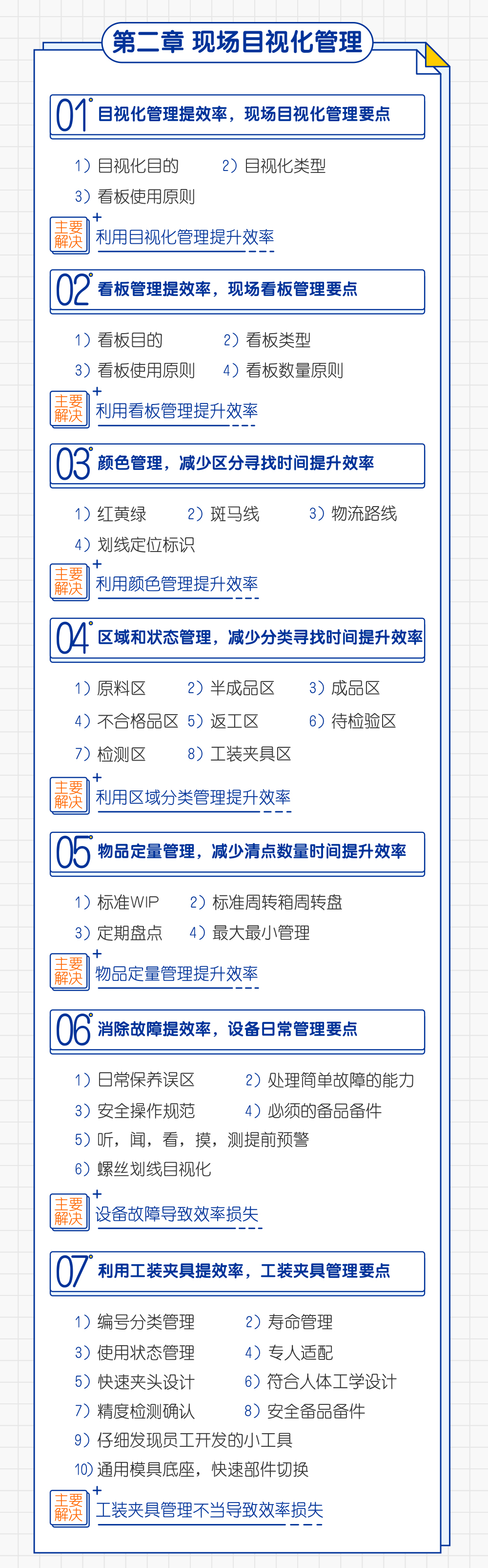

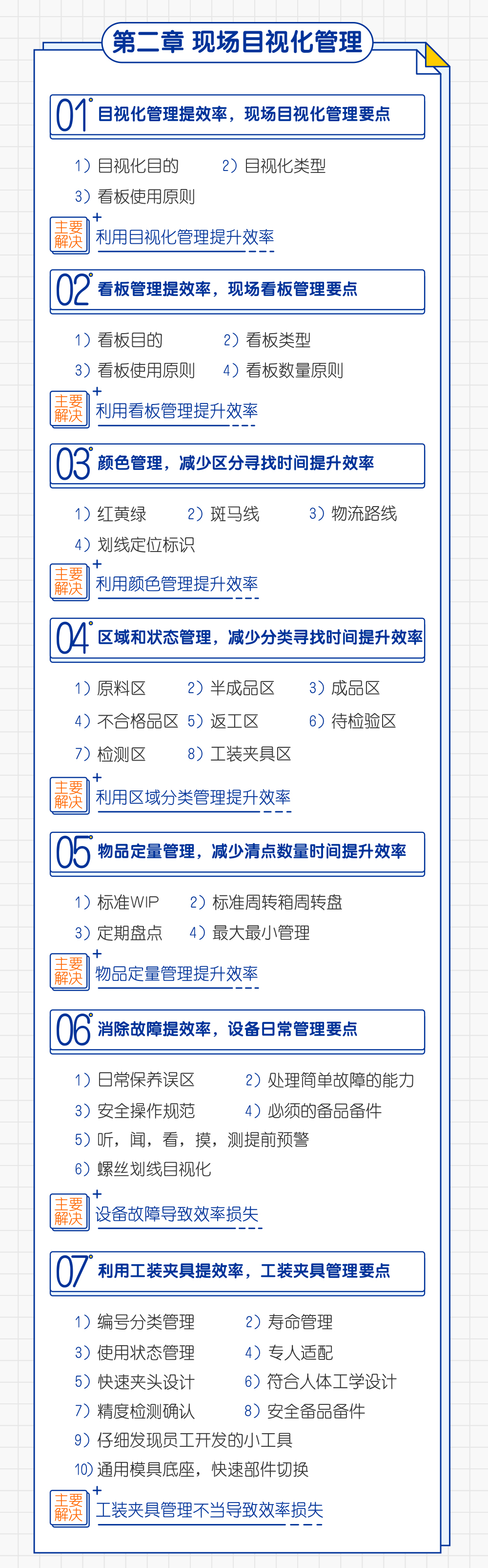

第二章 现场目视化管理

第一节 目视化管理提效率,现场目视化管理要点

1. 目视化目的

2. 目视化类型

3. 看板使用原则

● 主要解决:利用目视化管理提升效率

第二节 看板管理提效率,现场看板管理要点

1. 看板目的

2. 看板类型

3. 看板使用原则

4. 看板数量原则

● 主要解决:利用看板管理提升效率

第三节 颜色管理,减少区分寻找时间提升效率

1. 红黄绿

2. 斑马线

3. 物流路线

4. 划线定位标识

● 主要解决:利用颜色管理提升效率

第四节 区域和状态管理,减少分类寻找时间提升效率

1. 原料区

2. 半成品区

3. 成品区

4. 不合格品区

5. 返工区

6. 待检验区

7. 检测区

8. 工装夹具区

● 主要解决:利用区域分类管理提升效率

第五节 物品定量管理,减少清点数量时间提升效率

1. 标准WIP

2. 标准周转箱周转盘

3. 定期盘点

4. 最大最小管理

● 主要解决:物品定量管理提升效率

第六节 消除故障提效率,设备日常管理要点

1. 日常保养误区

2. 处理简单故障的能力

3. 安全操作规范

4. 必须的备品备件

5. 听,闻,看,摸,测提前预警

6. 螺丝划线目视化

● 主要解决:设备故障导致效率损失

第七节 利用工装夹具提效率,工装夹具管理要点

1. 编号分类管理

2. 寿命管理

3. 使用状态管理

4. 专人适配

5. 快速夹头设计

6. 符合人体工学设计

7. 精度检测确认

8. 安全备品备件

9. 仔细发现员工开发的小工具

10. 通用模具底座,快速部件切换

● 主要解决:工装夹具管理不当导致效率损失

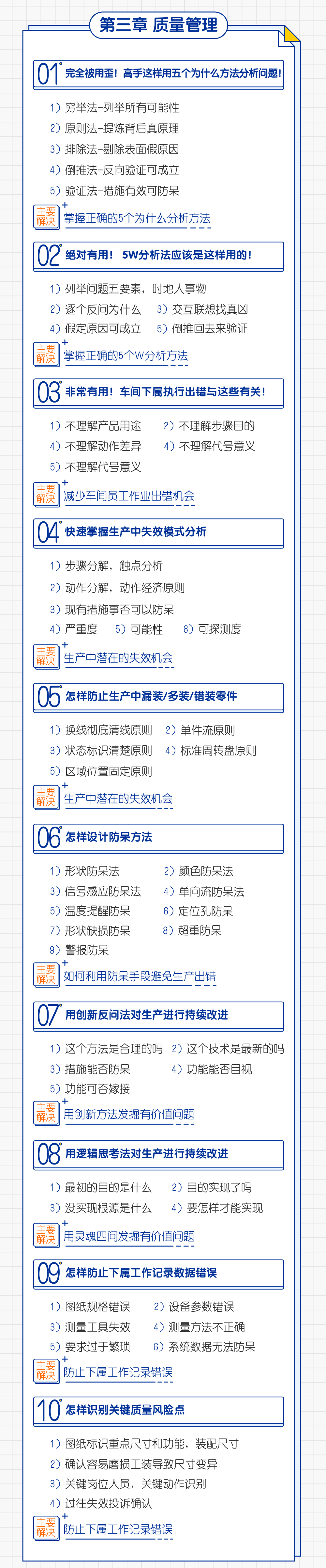

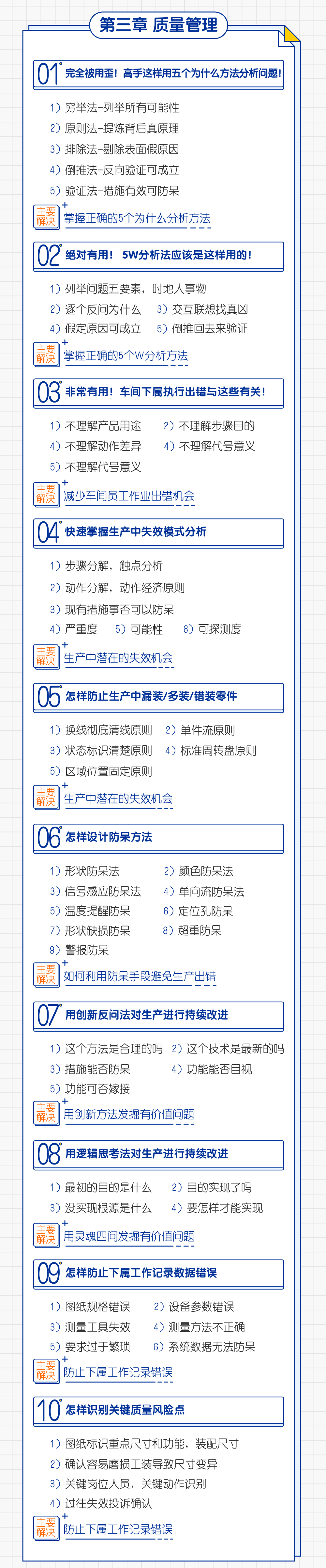

第三章 质量管理

第一节 完全被用歪!高手这样用五个为什么方法分析问题!

1. 穷举法-列举所有可能性

2. 原则法-提炼背后真原理

3. 排除法-剔除表面假原因

4. 倒推法-反向验证可成立

5. 验证法-措施有效可防呆

● 主要解决:掌握正确的5个为什么分析方法

第二节 绝对有用! 5W分析法应该是这样用的!

1. 列举问题五要素,时地人事物

2. 逐个反问为什么,

3. 交互联想找真凶,

4. 假定原因可成立,

5. 倒推回去来验证。

● 主要解决:掌握正确的5个W分析方法

第三节 非常有用!车间下属执行出错与这些有关!

1. 不理解产品用途

2. 不理解步骤目的

3. 不理解动作差异

4. 不理解代号意义

5. 不主动反馈疑意

● 主要解决:减少车间员工作业出错机会

第四节 快速掌握生产中失效模式分析

1. 步骤分解,触点分析

2. 动作分解,动作经济原则

3. 现有措施事否可以防呆

4. 严重度

5. 可能性

6. 可探测度

● 主要解决:生产中潜在的失效机会

第五节 怎样防止生产中漏装/多装/错装零件

1. 换线彻底清线原则

2. 单件流原则

3. 状态标识清楚原则

4. 标准周转盘原则

5. 区域位置固定原则

● 主要解决:生产中潜在的失效机会

第六节 怎样设计防呆方法

1. 形状防呆法

2. 颜色防呆法

3. 信号感应防呆法

4. 单向流防呆法

5. 温度提醒防呆

6. 定位孔防呆

7. 形状缺损防呆

8. 超重防呆

9. 警报防呆

● 主要解决:如何利用防呆手段避免生产出错

第七节 用创新反问法对生产进行持续改进

1. 这个方法是合理的吗

2. 这个技术是最新的吗

3. 措施能否防呆

4. 功能能否目视

5. 功能可否嫁接

● 主要解决:用创新方法发掘有价值问题

第八节 用逻辑思考法对生产进行持续改进

1. 最初的目的是什么

2. 目的实现了吗

3. 没实现根源是什么

4. 要怎样才能实现

● 主要解决:用灵魂四问发掘有价值问题

第九节 怎样防止下属工作记录数据错误

1. 图纸规格错误

2. 设备参数错误

3. 测量工具失效

4. 测量方法不正确

5. 要求过于繁琐

6. 系统数据无法防呆

● 主要解决:防止下属工作记录错误

第十节 怎样识别关键质量风险点

1. 图纸标识重点尺寸和功能,装配尺寸

2. 确认容易磨损工装导致尺寸变异

3. 关键岗位人员,关键动作识别

4. 过往失效投诉确认

● 主要解决:防止下属工作记录错误

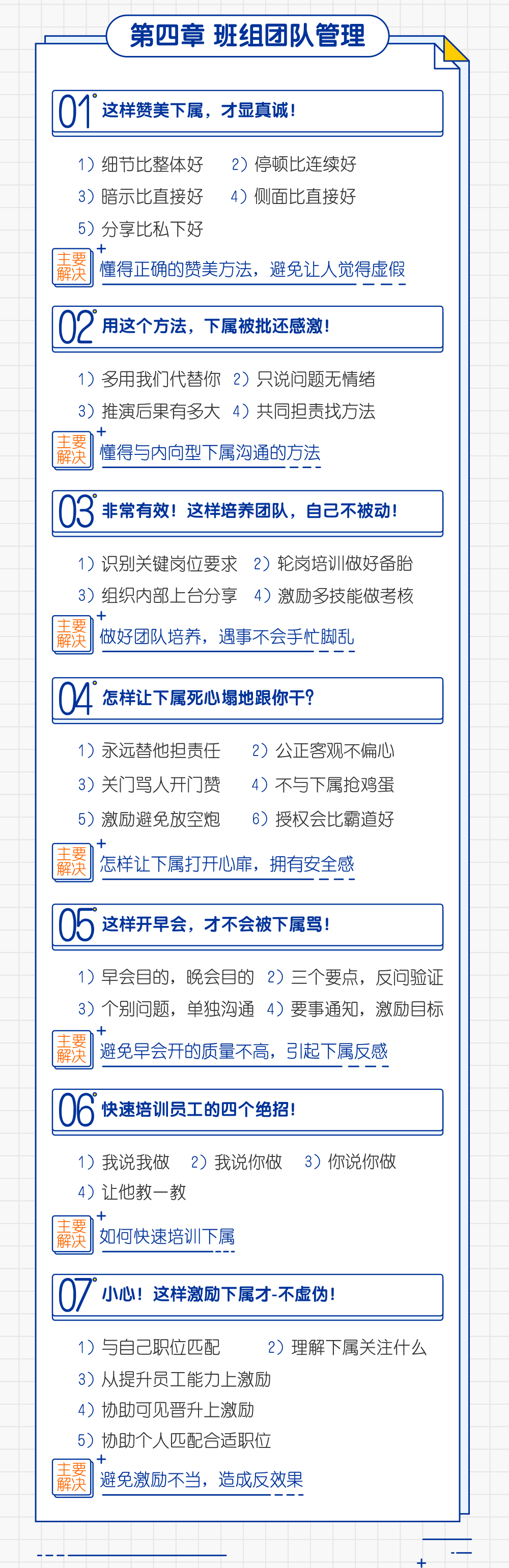

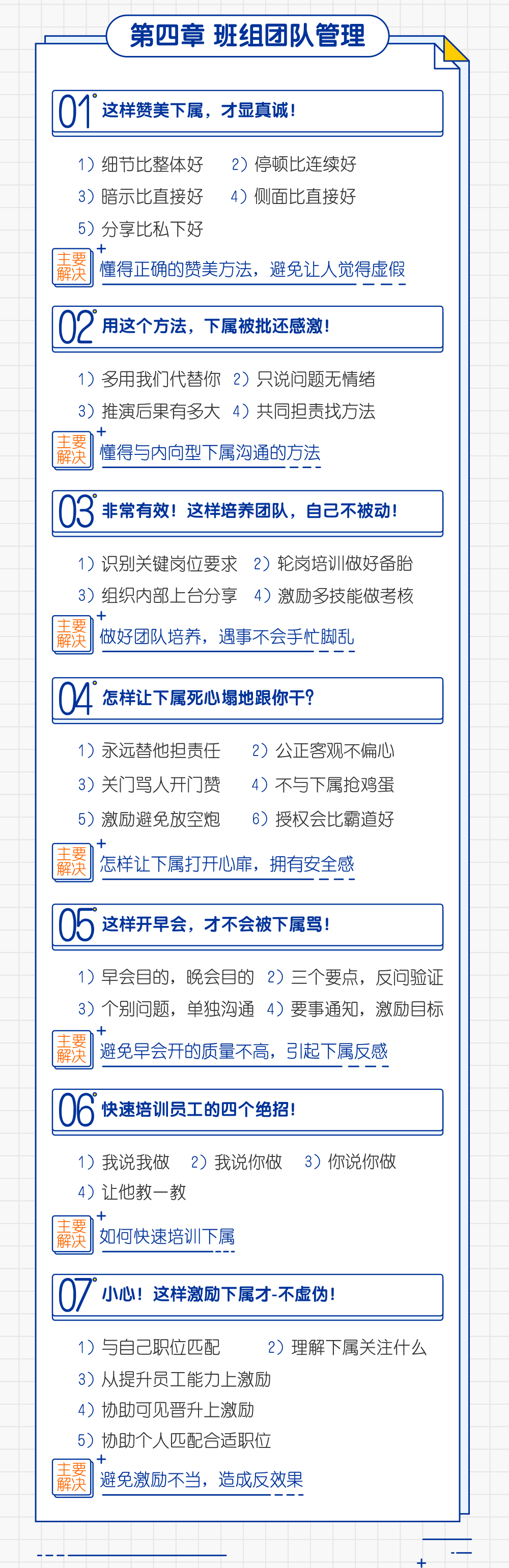

第四章 班组团队管理

第一节 这样赞美下属,才显真诚!

1. 细节比整体好

2. 停顿比连续好

3. 暗示比直接好

4. 侧面比直接好

5. 分享比私下好

● 主要解决:懂得正确的赞美方法,避免让人觉得虚假

第二节 用这个方法,下属被批还感激!

1. 多用我们代替你

3. 只说问题无情绪

4. 推演后果有多大

5. 共同担责找方法

● 主要解决:懂得与内向型下属沟通的方法

第三节 非常有效!这样培养团队,自己不被动!

1. 识别关键岗位要求

2. 轮岗培训做好备胎

3. 组织内部上台分享

4. 激励多技能做考核

● 主要解决:做好团队培养,遇事不会手忙脚乱

第四节 怎样让下属死心塌地跟你干?

1. 永远替他担责任

2. 公正客观不偏心

3. 关门骂人开门赞

4. 不与下属抢鸡蛋

5. 激励避免放空炮

6. 授权会比霸道好

● 主要解决:怎样让下属打开心扉,拥有安全感

第五节 这样开早会,才不会被下属骂!

1. 早会目的,晚会目的

2. 三个要点,反问验证

3. 个别问题,单独沟通

4. 要事通知,激励目标

● 主要解决:避免早会开的质量不高,引起下属反感

第六节 快速培训员工的三个绝招!

1. 我说我做

2. 我说你做

3. 你说你做

4. 让他教一教

● 主要解决:如何快速培训下属

第七节 小心!这样激励下属才-不虚伪!

1. 与自己职位匹配

2. 理解下属关注什么

3. 从提升员工能力上激励

4. 协助可见晋升上激励

5. 协助个人匹配合适职位

● 主要解决:避免激励不当,造成反效果

现在就让线上线下混合式营销搭建起来,驱动业绩增长