深圳市

深圳市

手机观看

手机观看

章节:18/共18讲

16159人已学

18分46秒

18分42秒

19分56秒

18分24秒

13分24秒

16分53秒

15分44秒

21分11秒

19分58秒

16分47秒

12分26秒

19分41秒

19分54秒

11分47秒

13分27秒

14分46秒

22分39秒

12分23秒

七招帮你突破精益生产困境

课程背景:

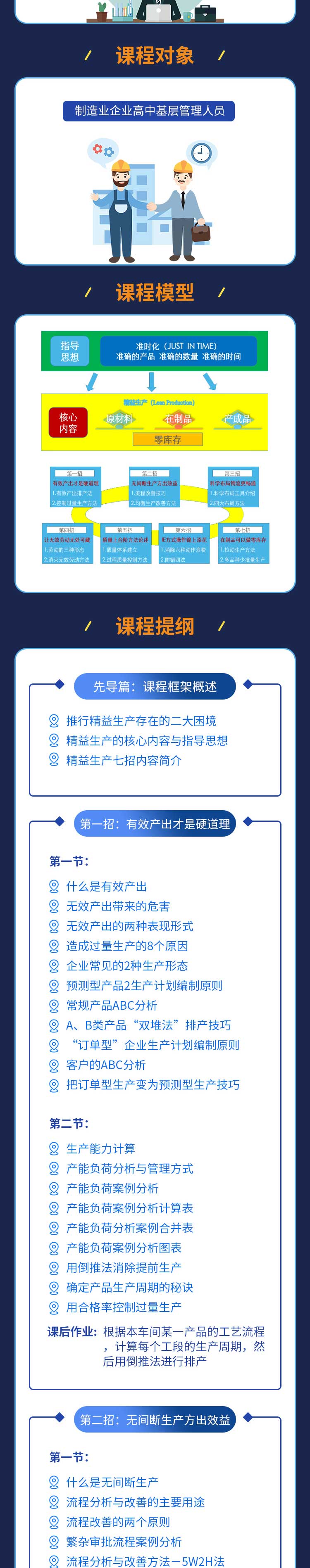

在企业学习和推进精益生产的过程中,很多企业产生了二个误区:误区一,把5S当成精益生产。5S是精益生产的一个组成部分,不是5S的全貌更不是5S的核心。5S做好了当然可以提升企业的一些效益,不过仅仅是很小的效益,主要是提升了企业的形象。不少企业推行了5S也做得不错,请问企业效益有很大提高吗?误区二:把精益生产的一些工具,如:一件流、均衡生产、TPM全面生产维护、TQM全面质量管理等当成精益生产,忽略了精益生产的核心思想和精益工具是为什么服务。所以造成精益生产一直推行不下去,企业效益没有产生根本性变化。

本课程将帮助你深刻认知精益生产的本质,通过“七招”将精益生产的工具与“准时化(JIT)”融为一体,指导企业把有效产出作为最高宗旨,快速将精益生产提升到一个崭新的阶段,取得企业效益的实质提升。

课程收益:

价值1:了解精益生产的精髓——有针对性开展精益生产活动

价值2:掌握JIT的指导原则——始终把有效产出贯穿全过程

价值3:掌握无间断生产秘诀——优化流程彻底地实行均衡化

价值4:掌握科学布局新工具——使物流路线精干简练少回头

价值5:掌握劳动效果评估法——提升效率减少无价值的劳动

价值6:掌握突破品质的障碍——高品质消除返修的误工误时

价值7:掌握IE在操作中活用——工人轻松效率提升各方双赢

价值8:掌握拉动式生产方式——让在制品无限接近于零库存

课后成果产出:

1. 制定一套增加有效产出拉动式生产计划

2. 编制在制品库存金额改善前后对照表

课程特色:

整个课程始终把有效产出贯穿全部过程,使人耳目一新。

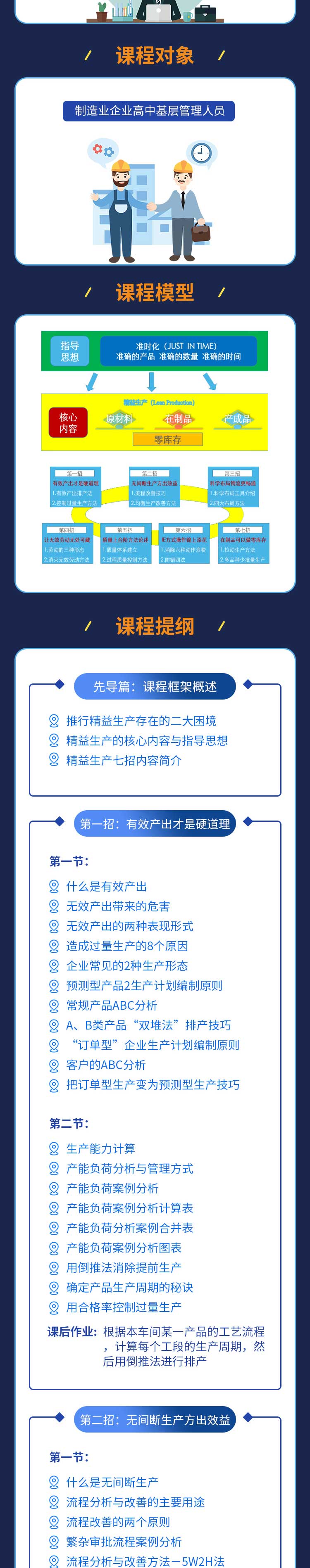

课程对象:制造业企业高中基层管理人员

课程提纲:

先导篇:课程框架概述

1. 推行精益生产存在的二大困境

2. 精益生产的核心内容与指导思想

3. 精益生产七招内容简介

第一招:有效产出才是硬道理

第一节:

1. 什么是有效产出

2. 无效产出带来的危害

3. 无效产出的两种表现形式

4. 造成过量生产的8个原因

5. 企业常见的2种生产形态

6. 预测型产品2生产计划编制原则

7. 常规产品ABC分析

8. A、B类产品“双堆法”排产技巧

9. “订单型”企业生产计划编制原则

10. 客户的ABC分析

11. 把订单型生产变为预测型生产技巧

第二节:

12. 生产能力计算

13. 产能负荷分析与管理方式

14. 产能负荷案例分析

15. 产能负荷案例分析计算表

16. 产能负荷分析案例合并表

17. 产能负荷案例分析图表

18. 用倒推法消除提前生产

19. 确定产品生产周期的秘诀

20. 用合格率控制过量生产

21. 课后作业:根据本车间某一产品的工艺流程,计算每个工段的生产周期,然后用倒推法进行排产

第二招:无间断生产方出效益

第一节:

1. 什么是无间断生产

2. 流程分析与改善的主要用途

3. 流程改善的两个原则

4. 繁杂审批流程案例分析

5. 流程分析与改善方法-5W2H法

6. 流程分析与改善方法-ECRS法

7. 产品工艺流程分析检查表

8. 流程分析与改善工具

9. 流程改善案例分析

10. 实战训练:切铜管工艺流程改善

第二节:

11. 生产线平衡分析的目的

12. 作业节拍分析图例

13. 工序节拍时间计算方法

14. 生产线平衡效率计算方法

15. 生产线平衡改善二个方向

16. 案例分析:生产线平衡分析改善

17. 生产线平衡分析流程

18. 生产线平衡分析结果的解读方法

19. 新编生产线平衡分析注意事项

20. 如何缩短作业切换时间

21. 实现“零”切换的思路

22. 零时间切换案例分析

23. 课后作业:对你所在车间的某一产品工艺流程进行改善,然后进行生产线平衡分析与改善

第三招:科学布局物流更畅通

1. 科学布局的四大方法

2. 厂房与厂房之间布局案例分析

3. 厂房与厂房之间布局改善案例分析

4. 车间内设备与设备之间布局案例分析

5. 车间内设备与设备之间布局改善案例

6. 工作台与工作台之间布局案例分析

7. 工作台上物品与物品之间布局案例分析

8. 布局分析工具-接近相互关联法

9. 课后作业:绘制你车间设备按工艺流程布局图

第四招:让无效劳动无处可藏

1. 劳动的三种价值

2. 三种价值劳动案例分析

3. 产生无价值劳动的原因

4. 解决无效劳动的思路

5. 解决无价值流动思路案例

6. 课后作业:观察员工某工序的劳动全过程,记录下他的全部操作流程,给出三种劳动的判断,并提出改进意见。

第五招:质量上台阶方法论述

1. 质量管理体系架构总图

2. 质量管理体系组织结构

3. 质量管理文件支持体系

4. 服务质量管理活动

5. 产品质量问题的三大原因与解决方法

6. 生产前做到“五看清”

7. 全数检验的原则

8. 工序内检查的原则

9. 目视化管理原则

10. 追究责任的原则

11. 逮捕“现行犯”原则

12. 彻底实施标准化作业原则

13. 检查岗位的原则

14. 没有抱怨的原则

15. 任务明确原则

16. 课后作业:运用鱼骨图、头脑风暴和5W分析本部门一个质量事故

第六招:IE方使操作锦上添花

1. 动作管理三个方法

2. 肢体使用原则

3. 作业配置原则

4. 机械设置原则

5. 六种动作浪费

6. 转身动作改善案例

7. 移动动作改善案例

8. 利用惯性动作改善案例

9. 操作动作舒适改善案例

10. 组合工具案例

11. 物品摆放最佳位置案例

12. 四种防错模式

13. 信息防错案例

14. 顺序防错案例

15. 有型防错案例

16. 计数防错案例

17. 课后作业:观察本部门某道工序员工操作,记录有哪些动作浪费,并提出改进意见

第七招:在制品可以做零库存

1. 在制品产生的四大原因

2. 让客户的需求拉动生产排程

3. 拉动生产示意图

4. 拉动生产看板管理四项原则

5. 看板在生产中的运用

6. 建立连续流生产方式

7. 连续流的前提是一件流

8. “一件流”的二大前提条件

9. 设备按一件流布局案例分析

10. 在不能连续的地方建立超市

11. 在不能连续的地方建立“先进先出”管道

12. 什么是定拍工序

13. 如何在定拍工序平衡不同种类产品的生产

14. 如何确定小批量的“批量单位”

15. 用生产均衡柜安排多品种少批量生产

16. 定拍取货图示

17. 如何确定每天换模次数

18. U型布局

讲师介绍:安岷老师

精益生产管理专家

33年制造业管理实战经验

16年企业管理培训经验

中国企业联合会认证高级管理顾问

荣获1987年衡阳造纸厂管理成果二等奖

荣获1992年衡阳市人民政府授予优秀统计劳动者称号

原湖南叉车总厂厂长兼党委书记/衡阳造纸厂厂长

原深圳市绿居装饰有限公司副总/深圳奔达尔制冷设备有限公司生产副总

中南大学、湖南大学、武汉大学、暨南大学等多家大学特聘教授

成果之作:《衡阳拖拉机厂八七年经济责任制方案》、《全面计划管理微电脑管理程序》

至理名言【生命不息,冲锋不止】——虽古稀之年(70岁)但拥有年轻人的状态与心态!

安岷老师德高望重,这么对年来对培训行业一直治学严谨;将自己一生的心血经验投入培训教育中去;为航天、电子、烟草等行业在精益生产管理中提供学以致用的知识点,从而化为效益倍增的实战成果。

①曾为四川辉达管业科技,进行为期1年半的【精益生产管理】培训加辅导,健全了企业生产计划系统及厂区工艺化流程布局改造,仅仅1年节约搬运成本150多万元,降低了产品库存达50%以上确保销售不断货。

②曾为惠州利兴纺织(国际),进行为期1年的【精益生产管理】培训加辅导,使公司库存资金降低40%,准时交货率提高30%以上,被公司授予“精益生产优秀教授”称号。

经典案例:

(累计2000+场,参训东风汽车/美的/欧派厨柜等800+家企业,参训达84000余学员)

■为西安变压器公司授课《生产计划与物料管理》,训后直接返聘3年为其授生产管理课程;

■为云南师宗烟草企业授课《精益生产实务》,训后连续3年被全国10家烟草企业聘请授课;

■为惠州利兴纺织授课《精益生产实战技法》,训后直接续签老师一年生产管理系列课程;

■为无锡华方科技授课《金牌班组长五项修炼》,训后直接返聘老师为企业咨询项目顾问……

![]()

现在就让线上线下混合式营销搭建起来,驱动业绩增长